通常のN2パージによるFT-IR測定では干渉成分である水のスペクトルを完全に取り除くのが困難であるため、FT-IR本体内およびセルを真空に引いてバックグラウンドをとるモデルです。通常はH2Oのピーク出現帯域の分光波数感度が高いInAs検出器を用います。(写真はMCT検出器)

分析装置のセルにサンプルガスラインを接続し、半導体製造装置または除害装置の反応プロセスガスをフローさせて使用する。ソフトウェア画面から反応前のターゲットガスの濃度が分解されて減少し副生成ガスの濃度が増加するのがリアルタイムで確認できます。反応条件を変更しても瞬時に濃度変化がわかるため、半導体製造装置および除害装置の開発・評価に非常に有効なFT-IRガス分析装置です。

MIDAC FT-IRによる腐食性ガス中の低濃度水分測定オンラインモニタリング

半導体、液晶および太陽電池の製造工程で使われるPFCガスの評価向けのモデルです。高濃度測定用の短光路セル(1cmセル)を装着してCVD装置のクリーニングプロセスおよびエッチャーのエッチングプロセスを、低濃度測定用の長光路セル(15cmセル)を装着して除害装置の除害効率を評価します。特にFT-IRを使用して半導体、液晶および太陽電池の製造装置からの排ガス除害装置の除害効率をモニタすることはインテルプロトコルで推奨されています。MIDAC FT-IRガス分析装置はインテルプロトコルが提唱された使用された装置で、そのため国内外の半導体業界で広く導入されています。

MIDAC CORPORATIONは、腐食性ガス中の水分を測定するためのポータブルなプロセス分析計を開発しました。低濃度の水分に関連するその他のターゲットガスを様々な濃度レベルで同時に測定することができます。入口サンプル圧力は大気圧から30PSIまで対応します。設計や環境により異なりますが、水分の最低検出限界(MDL)は最高で10 ppbvを達成しています。設定によっては高濃度や最高5000PSIの高圧における水分測定も可能です。流量設定は0.1~2.0lpmです。工場からの電力供給およびサンプルがあるだけで本システムは稼動できます。

本システムは、パーセントレベルのアンモニアに含まれるppm以下の水分測定がリアルタイムで求められるアンモニア工場に導入されて来ました。現地に設置されたシステムは高い精度と信頼性を誇っています。他の汚染物質やメタンおよびその他の有機化合物のような副生物も同時にモニターすることができます。上述のケースではppmオーダーの水分、パーセントオーダーのアンモニアおよびメタンを同時に測定することが出来ます。本システムはNFPA(米National Fire Protection Agency)分類のクラス1・デビジョン2の環境にも対応しています。

測定技術は多々ありますが、どの技術を用いてもうまく腐食性ガス中の水分を分析することはできませんでした。アンモニアプラントで採用されている化学発光露点計あるいは鏡面冷却式などの多くの水分測定技術ではアンモニア中の水分を測定することはできません。本システムは単一ライン、あるいはMIDACの自動切り替えシステムまたは手動操作によるマニュフォールドから低圧のサンプルガスが流れ込む仕組みになっています。しかしオプションで高圧のガスを制御可能なレベル(30PSI)まで減圧してガスを流し込むようにすることもできます。

本システムには液体窒素の必要がない電子冷却MCT検出器を採用しています。システムの構成部品には無水アンモニアに対して不活性な材質を使用しています。セルを含むサンプルセルの入口側のコンポーネントはサンプルガスの凝縮またはセル壁への吸着を防ぐために加熱します。本体内部にIR光源があり、赤外光はここからマイケルソン干渉計に入射します。入射後赤外光は半透鏡により移動鏡と固定鏡に分光され、これらの干渉光が窓材を透過して加熱されたガスセルに入射します。そしてガスセルから出てきた光が光学的にフィルタリングされ、電子冷却MCT検出器に入射します。セルは光が往復するよう設計された「ホワイトセル」と呼ばれるタイプで、光路長は4mです。セルの容積は低容量190mlです。シールするOリングにはカルレッツを使用しています。また、セル壁や内部ミラーへの吸着を防ぐためにセルは加熱します。本体内に水分が存在すると本体内の光路で水の吸収ピークが発生し測定精度を損なうため、本体を真空に引いて使用します。オイルレスのダイアフラム粗引きポンプとターボ分子ポンプを組み合わせ、最高真空到達度が10-7torrになるまで真空引きします。ポンプカートは軽量で持ち運びができます。年1回の定期保守時と3~5年ごとの部品交換時以外は基本的にシステムを休止させる必要はありません。またプロセス側の要因あるいは切り替えシステムの故障等による急激な加圧に備え、リリーフバルブおよび換気をシステムに組み込むこともできます。システムは連続で稼動しほぼリアルタイムで濃度およびトレンドグラフを表示できるように設計しています。集中管理室でのモニターあるいは外部データロギングのために4-20mAアナログ信号を最大8チャンネルで出力することができます。

校正はMidac社のラボあるいは現地でユーザー様の要求されるニーズに応じて実施します。校正はシステムが動作している(装置を止めて内部部品を交換しない)限り有効です。ターゲットガスの濃度の精度は2~3%以内です。システムを使用するにあたっては、現地にてハードウェアおよびソフトウェアの両方についてのオペレーショントレーニングを受けていただきます。また、ユーザー様自らで校正のレンジまたはターゲットガスを変更することを望まれる場合は、測定メソッドの作成および検量線の設定についてのトレーニングを受ける必要があります。

分析方法(定量ソフトウェアAutoQuant中のHydroQuant機能)

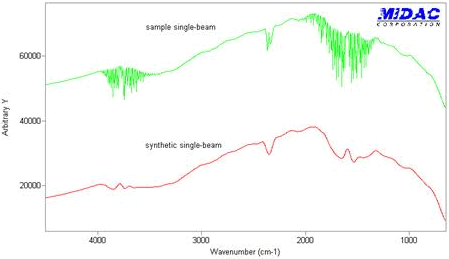

FT-IRガス分析時のHydroQuantモードは、MIDAC CORPORATIONが腐食性ガス中の水分測定およびオープンパスでの火山の噴煙測定のアプリケーション用に開発したものです。サンプルのほとんどが腐食性で危険なガスであったため、バックグラウンドを取らなくてもデータを採取する技術が求められていました。またこのバックグラウンドに少しでも水分が存在すると正確な結果が得られません。HydroQuantモードとは各サンプルのインターフェログラムから合成シングルビームを生成するものです。シングルビームの関数にある関数をかけることでシングルビームに水の吸収のないシングルビームが得られ、完全にパージされたものと同様のバックグラウンドが得られます。

バックグラウンドを採取する際には長い時間を要しますが、合成バックグラウンドを使用することで時間をかなり節約できます。一般的に水分測定は低濃度のケースが多く、ガスセルを乾燥させて水分を取り除くために何時間もかかります。バックグラウンドを合成する手法はH2O以外にもピークの帯域が狭い化合物には有効です。

下図に、装置から採取した典型的な吸光度スペクトルを示します。

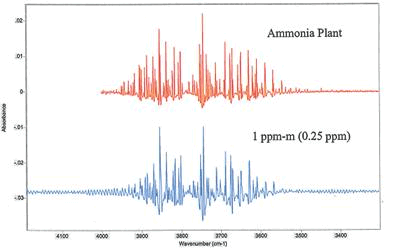

AutoQuantを使って水分のスペクトルを採取します。そして上段の図の枠内を拡大すると上図のようにわずかに水分のピークが見られます。装置から採取したスペクトルをみるときれいなベースライン上に明確な吸収ピークが現れているいることがわかります。シグナルノイズレベルは吸光度で0.00004です。検出器のカットオフ波長は3000cm-1付近です。上段の図では3000cm-1以下の波数域ではノイズが現れているのがわかります。アンモニア中の水分測定で問題になるのは、アンモニアの吸収ピークが水の吸収ピークとオーバーラップすることと、ガスの吸収帯域が広がることです。本システムでは狭帯域の光学フィルター付きのMCT検出器、MIDAC社の開発したAutoQuant/Hydroquantソフトウェアを使用することで上記問題点も解消されています。

右図にはその他の汚染成分と副生成物の特徴が示されています。アンモニアからもメタンからも干渉を受けていない帯域の中から定量の帯域を選択します。これはあるアンモニア工場で採取された実際のスペクトルです。合成バックグラウンドを使用しているため、きれいなスペクトルがとれています。

右のスペクトルはラボで合成されたものと実際にアンモニア工場から採取したものです。両者に大きな違いは見られません。

|

その他にもユーザー様の分析・プロセスのニーズに応じてカスタムでオンラインプロセスモニターを設計することもできます。KDIまでご相談ください。 |

(6)他成分の干渉

(8)FT-IR測定の定量方法